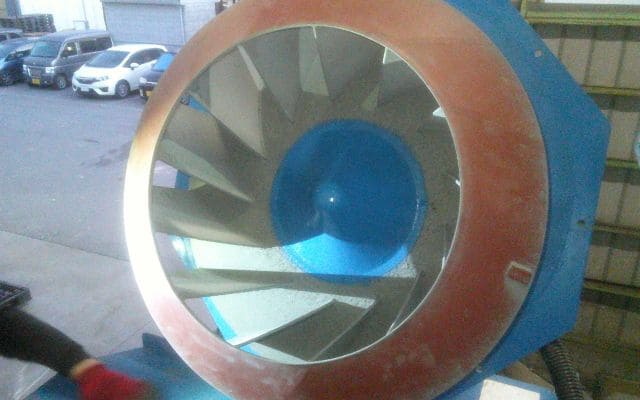

羽根車の交換作業

今回の塗装ブース排気ファンメンテナンスでは、7.5kWのターボファン4基、15kWのターボファン1基に対して、羽根車の交換作業を実施しました。いずれも右回転仕様で、予備品として保管されていた羽根車を用いてスムーズに取り付けを完了。

長期間使用された羽根車は、塗料ミストの堆積や金属疲労によって風量性能が著しく低下することが多く、交換により送風効率が大幅に改善されました。また、羽根車交換はファンのモータ負荷を軽減し、全体の消費電力の抑制にもつながるため、省エネ効果も期待されます。

モータ交換でトラブル予防

ファンの動力源であるモータも、事前に用意された予備品と交換しました。今回は全基のモータを対象に、劣化したベアリング音や電流バランスの異常が見られた個体を重点的に交換。特に15kWの大容量モータに関しては、熱ダレや振動などのリスクが大きく、突発停止の可能性もあったため、早期の予防保全として非常に有効でした。

新品モータへの交換により、回転の立ち上がりも滑らかになり、ファン全体の運転音も大きく低減。現場環境の改善にも寄与しています。

異常点検とケーシング内部清掃

羽根車・モータの交換に加え、排気ファン内部ケーシングの徹底的な清掃を実施しました。塗装ブースの排気システムでは、使用状況に応じて内部に塗料の剥離物や粉塵が蓄積し、ファンのバランス不良や異音、振動を引き起こすことがあります。今回はケーシング内部と蓋部分の剥離清掃を行い、錆や塗膜の浮きも除去。さらに蓋部分には防錆塗装を施し、今後の腐食防止対策も兼ねた処置としました。異常点検では、ベアリングのがたつきや電気接点の焼損なども確認し、再発防止策を現場にフィードバックしています。

試運転・最終調整で性能確認

最終工程として、試運転と性能調整を実施しました。交換部品の取付後には必ず、電流値・振動・温度の3要素をチェックすることで、安全かつ最適な運転ができているかを確認します。特に排気ファンは塗装ブース内の空気環境を左右する要となるため、風量不足や振動異常があると、塗装品質や作業環境に大きな悪影響を及ぼします。

今回はすべての基において安定した運転を確認でき、無事に引き渡しを完了しました。お客様にも「音が静かになった」「吸引力が戻った」とご満足いただいています。

担当者所感

今回の排気ファンメンテナンスを通じて、あらためて感じたのは「予防保全の重要性」です。トラブルが発生してからの対応では、生産ラインの停止や品質低下など、目に見えないコストが非常に大きくなります。今回のように予備部品を適切に管理し、定期的な交換・点検を行うことで、結果的に設備の寿命を延ばし、運用コストも抑えることができます。今後も現場の声を拾いながら、最適なメンテナンス提案を心掛けてまいります。

お問合せはこちら

塗装ブース、乾燥炉、コンベアなど、工業塗装設備に関するトラブルを解決します。異音や定期メンテナンスの実施など、少しでも気になる点がございましたら、まずは私たちにご連絡ください。