塗装ブース排気ファン6基の総合点検を実施

今回は、塗装ブースに設置された排気ファン6基(フィルターブース用×3基、張排気ファン×3基)の点検・メンテナンス作業を行いました。塗装ブースは、工場の生産ラインの中でも粉塵や揮発性有機化合物(VOC)を大量に発生させる工程であり、排気ファンはその安全性と品質維持において非常に重要な設備です。特に塗料ミストや粉体の堆積は、ファンのバランスを崩し、最悪の場合モータ焼損の原因にもなり得るため、定期的な点検が必須です。

モータ試運転での異常調査|異音・振動を見逃さない

点検作業ではまず、全6基のモータを単独運転させ、異音・異常振動・過電流の有無を細かくチェックしました。その結果、一部のモータで通常時とは異なる振動パターンが確認されました。

原因はVベルトの劣化によるものと推定され、運転中にベルトが滑ることで不規則な回転を生じていたと判断しました。試運転による事前診断は、トラブル発生前に兆候を掴む重要なステップであり、設備停止を伴う重大事故の未然防止につながります。

排気ファンの開閉作業と内部清掃で可動確認

次に、排気ファンの開閉作業を行い、内部の粉塵堆積状況やベアリング部の状態を目視確認しました。塗装ブースの排気ファンは、塗料の粒子がフィルターを通過し内部に侵入することもあるため、定期的な清掃とグリスアップが欠かせません。

特にファンブレードのバランスを崩すような堆積は振動の原因にもなり、最終的には軸受の異常摩耗につながります。今回の点検では、比較的堆積物は少なく、ベアリングの状態も良好でした。

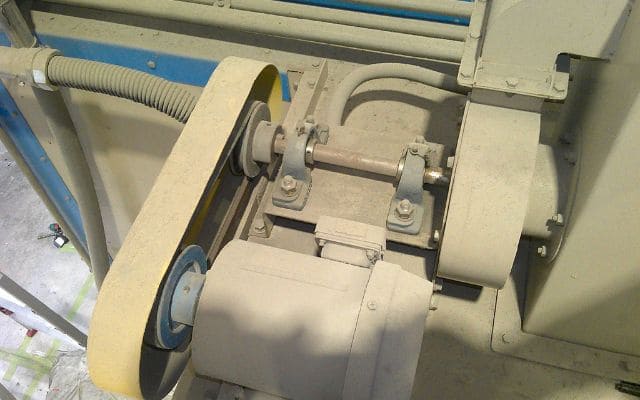

Vベルトの亀裂を確認|劣化による交換対応を実施

点検の結果、全体で3基の排気ファンにおいてVベルトの表面に明確な亀裂が認められました。Vベルトは回転動力を伝達する重要部品であり、ひび割れや硬化が進むと滑りやすくなり、出力低下や異常振動の原因となります。

今回は早期発見だったため、運転停止の時間を最小限に抑えつつ、適正な張力で新しいVベルトに交換。作業後は再度運転試験を行い、正常な回転と振動レベルを確認しました。

担当者所感

今回の点検では、致命的な故障には至っていないものの、Vベルトの劣化が進行していたことで、まさに「今が交換のタイミング」であったと実感しました。

排気ファンのように常時稼働している設備は、日常の運転では見えにくいトラブルが蓄積していきます。計画的な点検と消耗品の早期交換によって、ダウンタイムの削減や製品品質の安定化にもつながります。引き続き、お客様の生産設備の安定稼働を支えるパートナーとして、丁寧かつ迅速な対応を心がけてまいります。

お問合せはこちら

塗装ブース、乾燥炉、コンベアなど、工業塗装設備に関するトラブルを解決します。異音や定期メンテナンスの実施など、少しでも気になる点がございましたら、まずは私たちにご連絡ください。